폐수처리장을 관리하는 것은 어렵습니다. 당신은 끊임없이 두 가지 주요 전투를 벌이고 있습니다. 비용 그리고 막힘 (또는 엔지니어들이 부르는 대로, 오염 ). 그리고 그 싸움의 한가운데에 있는 구성요소는요? 멤브레인.

잘못된 멤브레인 소재를 선택하는 것은 단지 약간의 성능 저하가 아닙니다. 더 높은 화학 세척 비용, 빈번한 교체, 영혼을 무너뜨리는 가동 중지 시간에 대한 장기적인 약속입니다. 가르랑거리는 시스템과 지속적으로 분류가 필요한 시스템의 차이입니다.

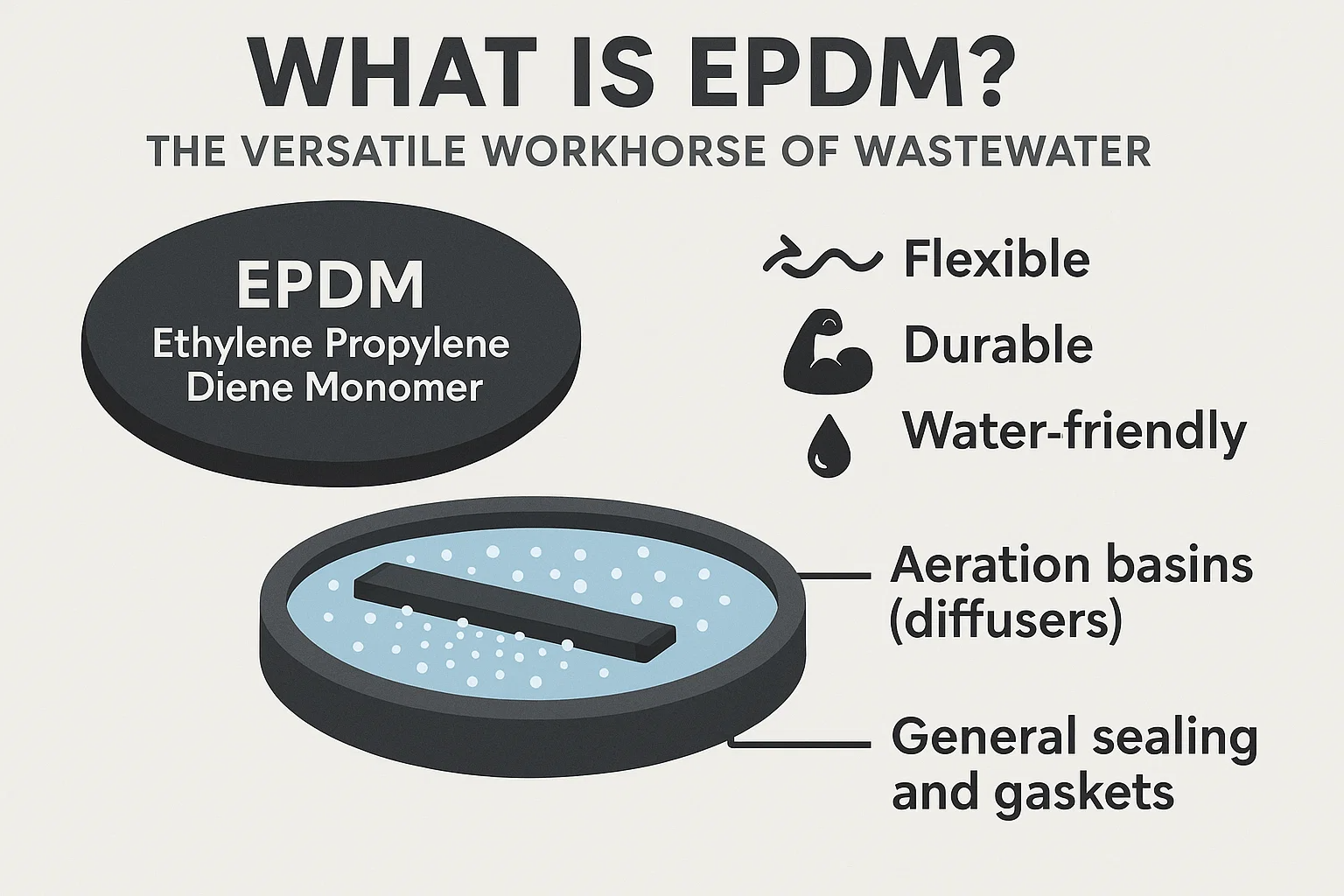

멤브레인의 세계에서는 두 가지 소재가 나머지 소재보다 압도적으로 우뚝 솟아 있으며 각 소재는 열렬한 지지를 받고 있습니다. EPDM (에틸렌 프로필렌 디엔 단량체) 및 PT에프E (폴리테트라플루오로에틸렌).

EPDM은 믿을 수 있는 일꾼 —저렴하고 유연하며 견고합니다. PTFE는 화학 챔피언 — 비용이 많이 들지만 열과 가혹한 화학 물질에 대해 사실상 무적입니다. 이 가이드의 목적은 승자를 선언하는 것이 아니라 각 제품의 속성과 성능에 대해 명확하고 실용적인 정보를 제공하여 정보를 바탕으로 예산을 고려한 현명한 결정 귀하의 특정 공장 조건에 맞게.

폐수 탱크의 밀봉, 지붕 또는 유연한 공기 확산 장치를 다루어 본 적이 있다면 알고 계실 것입니다. EPDM . 엘라스토머의 유틸리티 플레이어입니다.

EPDM은 다음을 의미합니다. 에틸렌 프로필렌 디엔 단량체 . 한 입의 양에 대해 걱정하지 마세요. 단지 그것이 매우 맛있다는 점만 기억하세요. 내구성이 뛰어난 합성고무 . 가교되고 경화되어 고전적인 고무 느낌을 줍니다. 탄력 그리고 incredible 풍화에 대한 저항 .

EPDM을 멤브레인 세계의 편안한 전지형 타이어로 생각하십시오. 그 특성으로 인해 표준 도시 응용 프로그램에 적합합니다.

뛰어난 탄력성과 굴곡 피로도: 이것이 EPDM의 초능력입니다. 찢어지지 않고 수백만 번 늘어나고, 구부러지고, 회복될 수 있습니다. 폭기 시스템(예: 미세 기포 디퓨저)에서 이는 유연성 찢어짐을 방지하고 작은 모공이 안정적으로 열리고 닫히도록 하는 데 중요합니다.

좋은 물과 증기 저항: 물을 쉽게 흘리며 일반적인 환경에서도 잘 유지됩니다. 도시 폐수의 범위.

비용 효율적: EPDM은 PTFE보다 훨씬 저렴하므로 폐수 화학 반응이 지나치게 공격적이지 않은 경우 기본 선택이 됩니다.

EPDM의 강점은 다양성과 저렴한 비용 . 다음과 같은 경우에 가장 널리 사용되는 선택입니다.

폭기조(디퓨저): EPDM 멤브레인은 유연성으로 인해 멤브레인의 기공이 열려서 공기가 배출된 다음 밀봉되어 혼합액이 역류하여 시스템이 막히는 것을 방지할 수 있기 때문에 미세 기포 확산기에 광범위하게 사용됩니다.

일반 씰링 및 개스킷: 환경적 요인에 대한 고유한 내구성으로 인해 공장 전체에서 신뢰할 수 있는 밀봉재로 사용됩니다.

주의사항: EPDM은 물에 강하지만, , 그리고 , 그건 사랑하지 않아 탄화수소 오일 및 강한 용매 . 귀하의 공장에서 석유 제품이 많이 포함된 산업 유출수를 자주 처리하는 경우 EPDM은 결국 부풀어 오르고 부드러워지며 작동하지 않게 됩니다. 이것이 상대편을 고려해야 하는 주요 성능 절벽입니다.

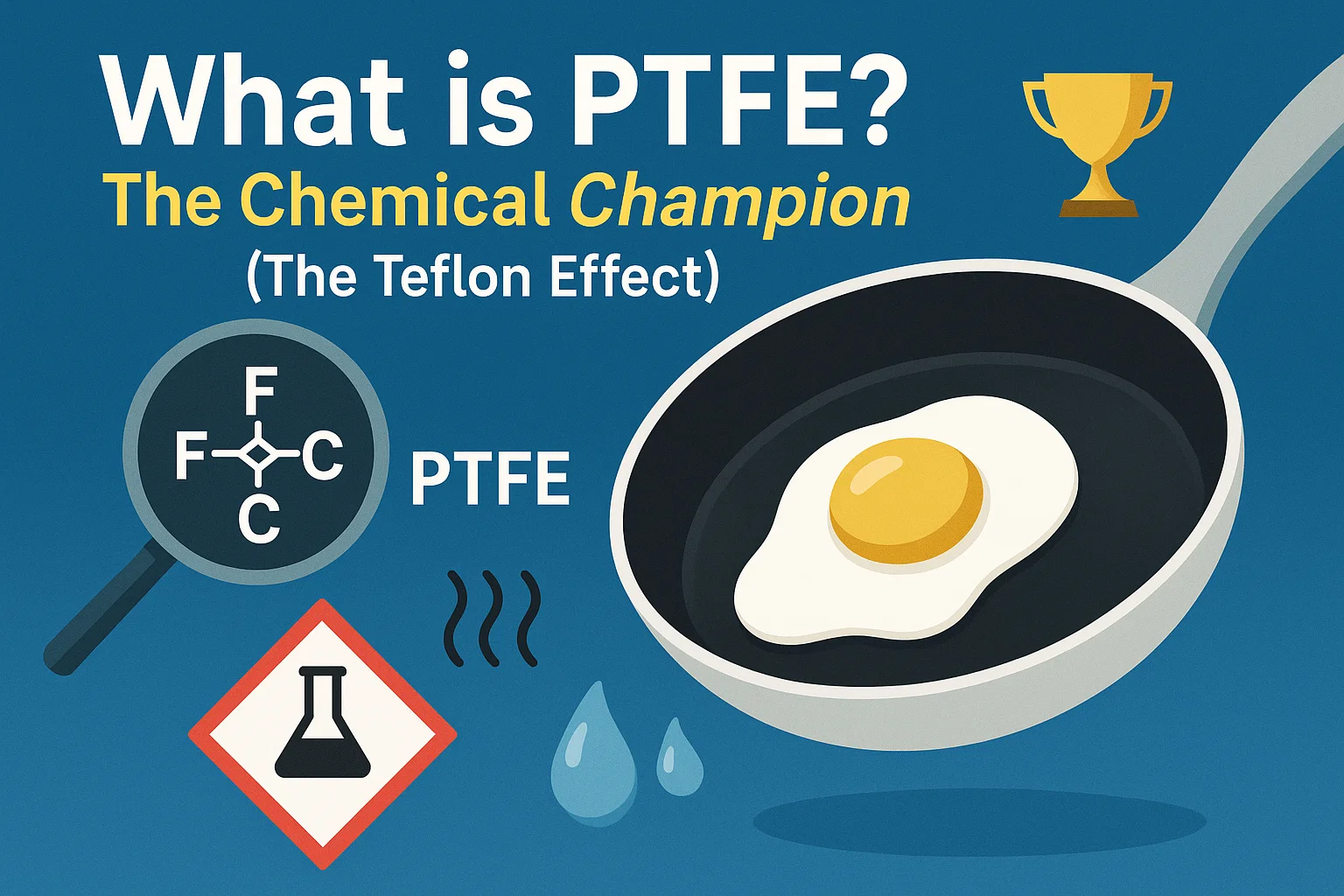

EPDM이 신뢰할 수 있는 일꾼이라면, PT에프E 전문화된 고성능 레이싱 머신입니다. 조건이 너무 열악하거나, 너무 뜨겁거나, 화학적으로 너무 공격적이어서 다른 모든 것이 실패할 때 가져오는 물질입니다.

PTFE는 폴리테트라플루오로에틸렌 . 그 이름은 입에서 떠나지 않지만, 일반적인 상표명은 확실히 다음과 같습니다. 테프론 .

그렇습니다. 계란이 프라이팬에서 미끄러지도록 만드는 끈적이지 않고 매끄러운 물질은 산업 폐수 처리 분야의 슈퍼스타입니다. PTFE의 가장 중요한 특성은 바로 이 연결이 핵심입니다. 거의 완전한 화학적 불활성 —이것이 주방과 공장 모두에서 혁명적인 이유입니다.

PTFE는 불소중합체이며, 그 화학 구조는 놀라울 정도로 강하고 안정적입니다. 이로 인해 대부분의 다른 멤브레인 소재와 비교할 수 없는 특성이 나타납니다.

탁월한 내화학성: 이것이 PTFE를 선택하는 주된 이유입니다. 강산, 염기, 용제 및 공격적인 산업 폐수에서 발견되는 거의 모든 부식성 화학 물질을 무시하고 웃습니다. EPDM이 팽창하고 용해되는 경우 PTFE는 구조적으로 위상이 유지됩니다.

고온 안정성: PT에프E는 100℃(212°F)보다 훨씬 높은 온도에서도 안정적으로 작동할 수 있습니다. 산업 공정에서 뜨거운 폐수 처리가 필요한 경우 PTFE는 종종 오직 실행 가능한 멤브레인 옵션.

소수성(붙지 않는 장점): 그 유명한 프라이팬처럼 PTFE의 표면은 믿을 수 없을 정도로 무극성입니다. 이 높은 수준의 소수성 이는 유기물, 유성 화합물 및 많은 끈적한 오염물을 밀어낸다는 것을 의미합니다. 건크가 발판을 마련하는 것은 본질적으로 어렵습니다.

PTFE의 강점은 특정 고위험 틈새시장을 지배한다는 것을 의미합니다.

공격적인 산업 폐수: 유출물이 자주 뜨겁고 농도가 높은 섬유, 제약, 화학 또는 식품 가공을 생각해 보십시오. (또는 낮은 ) 또는 공격적인 유기 용매를 포함하고 있습니다.

고온 애플리케이션: 공정 온도가 높은 곳에서 증기 투과막이나 기체 분리막으로 사용됩니다.

도전적인 MBR 시스템: 특히 끈적이거나 기름기가 많은 폐기물을 처리하는 MBR(Membrane Bioreactor)에서 PTFE의 뛰어난 오염 저항성은 세척 주기 사이의 시간을 크게 연장할 수 있습니다.

캐치: 이 모든 뛰어난 성능에는 비용이 따릅니다. PTFE는 훨씬 더 비싸다 EPDM보다 추가적으로, 그것은 더 뻣뻣한 고무 소재보다 탄성이 낮기 때문에 미세 기포 확산기와 같이 높은 기계적 유연성이 필요한 시스템에 적용이 제한될 수 있습니다.

이제 선수들을 만났으니, 나란히 놓아보겠습니다. 올바른 재료를 선택하려면 해당 재료가 가혹한 폐수를 처리하는 방법을 직접 비교해야 합니다. 필요한지 파악하는 것입니다. 경제성과 유연성 EPDM 또는 화학 및 열 방탄 PTFE의.

재료 특성: 두 구조의 이야기

| 재산 | EPDM(엘라스토머) | PT에프E(불소중합체) | 실질적인 영향 |

| 내화학성 | 물, 염분, 약산/염기에 적합합니다. 오일, 탄화수소, 강한 용제에 약합니다. | 우수함 - 모든 일반적인 산업용 산, 용매 및 염기에 대해 사실상 불활성입니다. | 산업 유출수나 유성 폐기물이 있는 경우 EPDM은 조기에 실패합니다. PTFE는 화학적 남용을 처리합니다. |

| 온도 저항 | 좋습니다. 일반적으로 최대 온도는 약 120°기음(250°F)입니다. | 우수하며 200°C(390°F) 이상에서도 안정적입니다. | 고열 흐름에는 PTFE가 필요합니다. EPDM은 주변 폐수에서 따뜻한 폐수에 적합합니다. |

| 기계적 유연성 | 높은. 고무로 되어 있어 신축성, 유연성, 회복력이 놀라울 정도로 뛰어납니다. | 낮은. 더 단단하고 탄력성이 덜합니다. 화학적 하중 하에서 치수 안정성이 향상됩니다. | EPDM은 구부러져야 하는 에어레이션 디퓨저에 이상적입니다. PTFE는 열악한 환경의 정적 응용 분야에 더 좋습니다. |

| 표면 에너지/파울링 | 더 높은 표면 에너지(더 친수성). 일부 유기물을 끌어당길 수 있지만 화학적으로 청소하기가 더 쉽습니다. | 표면 에너지가 매우 낮습니다(매우 소수성). 대부분의 오일과 유기 오염물질을 제거합니다(테플론 효과). | PT에프E는 유기 오염을 줄일 수 있지만 EPDM은 지자체 공장의 표준 프로토콜을 사용하여 청소하기가 더 쉬울 수 있습니다. |

재료 구조도 중요하지만, 슬러지, 그리스, 화학 물질로 가득 찬 탱크에서 수영할 때 이러한 멤브레인이 실제로 어떻게 작동하는지가 정말 중요합니다.

유기물과 무기물이 멤브레인 표면에 굳어지는 오염은 성능을 저하시키는 가장 큰 요인입니다.

PT에프E(슬릭 파이터): 극단적이기 때문에 소수성 (물과 발유 특성) PTFE의 표면은 매끄 럽습니다. 이로 인해 본질적으로 다음과 같은 저항력이 커집니다. 유기 오염 (그리스, 단백질, 생물학적 물질). Gunk는 미끄러운 표면에 달라붙는 데 어려움을 겪기 때문에 청소 사이의 작동 기간이 길어질 수 있습니다.

EPDM(선량한 스폰지): EPDM의 표면은 더 친수성의 (물을 끌어들이는). 이는 물 장벽을 유지하는 데 도움이 되지만 유기물과 특정 미생물 점액이 더 쉽게 구매할 수 있음을 의미합니다. 이는 일반적으로 PTFE에 비해 더 자주, 더 간단한 세척 프로토콜을 의미합니다.

플럭스는 시간이 지남에 따라 얼마나 많은 처리된 물(투과물)이 멤브레인 영역을 통과할 수 있는지를 측정한 것입니다.

복잡하다: Flux는 단순한 재료 콘테스트가 아닙니다. 그것은 크게 의존한다 기공 크기 그리고 막 제조 (예: 중공사 대 플랫 시트) 일반적으로 PTFE 멤브레인은 특히 다공성이 더 큰 경우 오염 경향이 낮기 때문에 우수하고 안정적인 플럭스 속도를 제공할 수 있습니다.

오염 요인: 높은 유속으로 시작하는 멤브레인은 2주 안에 오염되면 쓸모가 없습니다. PTFE의 안정적인 내오염성은 종종 평균 긴 작동 주기 동안의 플럭스 속도는 동일한 화학적으로 공격적인 조건에서 작동하는 EPDM 멤브레인보다 더 높게 유지됩니다.

| 상태 | 이상적인 멤브레인 | 왜? (인간 테이크아웃) |

| 도시 폐수(표준 pH, 주변 온도) | EPDM | 운영 위험이 낮고 비용이 저렴하므로 쉽고 ROI가 높은 선택이 가능합니다. |

| 산업 폐수(고 pH 세척 화학물질, 용제) | PT에프E | 내화학성은 자본 투자를 보호하고 비용이 많이 들고 예측할 수 없는 고장을 방지합니다. |

| 에어레이션 디퓨저(지속적인 굴곡 필요) | EPDM | 뛰어난 탄성으로 찢어짐을 방지하여 기계적 응력 하에서도 길고 안정적인 수명을 보장합니다. |

| 온수 스트림(90°C 또는 194°F 이상) | PT에프E | 열 안정성은 협상할 수 없습니다. EPDM의 성능이 너무 빨리 저하됩니다. |

문자 그대로나 상징적으로나 고무가 도로와 만나는 지점이 바로 이곳입니다. 비용 분석에서는 초기 가격표를 넘어 다음 사항을 고려해야 합니다. 총소유비용(TCO) .

EPDM 초기 비용: 낮은. 이것이 EPDM의 가장 큰 장점이다. 표준적인 대량 생산 고무 화합물로 초기 자본 지출( ) 상당히 낮아졌습니다.

PT에프E 초기 비용: 높은. PT에프E 멤브레인은 비용이 많이 들 수 있습니다. 2~5배 이상 제조 방법에 따라 EPDM보다 다릅니다. 이 스티커 충격은 조달 팀에게 어려운 판매가 될 수 있습니다.

선택한 자료는 지속적인 운영 비용에 직접적인 영향을 미칩니다( ).

EPDM 유지 관리: 재료는 저렴하지만 까다로운 물에서 오염 가능성이 높기 때문에 더 자주 화학 세척 . 이로 인해 화학 물질, 에너지 및 노동 비용이 상승합니다.

PT에프E 유지보수: 우수한 내오염성으로 인해 PTFE는 일반적으로 덜 빈번한 청소 . 그러나 세척이 필요한 경우 PTFE 프로토콜이 더 전문화되거나 강도가 더 높아질 수 있습니다.

중요한 방정식은 다음과 같습니다.

TCO= CAPEX(운영비용×연도)

EPDM 수명: 온화한 수돗물에서는 EPDM이 지속될 수 있습니다. 5~8년 . 가혹한 화학적 환경에서는 수명이 1~2년 , 초기의 낮은 비용을 일정하고 높은 교체 비용으로 전환합니다.

PT에프E 수명: EPDM이 실패하는 동일한 열악한 환경에서도 PTFE는 안정적으로 제품을 제공할 수 있습니다. 10년간의 서비스 . 초기 비용은 높지만 2년마다가 아닌 10년마다 멤브레인을 교체하면 장기적으로 PTFE 시스템이 훨씬 저렴해집니다.

결론: 초기 견적을 위해 최적화하지 마십시오. 물이 힘들면 지출 처음부터 PTFE를 더 많이 사용하면 인건비와 교체 비용을 10년 동안 500% 절약할 수 있습니다. 에 대한 투자입니다. 마음의 평화를 누리십시오.

결정을 단순화하기 위해 EPDM과 PTFE 중에서 선택할 때 직면하게 되는 핵심 장단점을 직접 분석해 보겠습니다.

| 범주 | 장점(장점) | 단점 (단점) |

| 비용 | 비용-Effectiveness: Significantly lower initial purchase price (CAPEX). | 더 높은 운영비용 위험: 공격적인 물에서는 빈번한 교체로 인해 장기적인 비용이 더 높아질 수 있습니다. |

| 역학 | 탁월한 탄력성: 찢어짐 없이 지속적인 굴곡(디퓨저 등)이 필요한 응용 분야에 적합합니다. | 낮은 강도: 시간이 지남에 따라 찢어짐 및 마모 손상에 더 취약하며, 특히 화학 물질로 인해 부풀어오르는 경우 더욱 그렇습니다. |

| 화학 | 풍화, 물 및 약한 pH에 대한 저항성이 우수합니다. | 화학적 약점: 오일, 강한 용매 및 농축된 산업용 화학 물질에 노출되면 부풀어 오르고 분해되기 쉽습니다. |

PTFE 멤브레인: 방탄 전문가

| 범주 | 장점(장점) | 단점 (단점) |

| 화학 | 탁월한 내화학성: 거의 모든 공격적인 산, 염기 및 용매를 견딥니다. | 높은 초기 비용: 예산이 제한된 프로젝트에는 상당한 장애물입니다. |

| 성능 | 고온 안정성: Ideal for hot wastewater streams. | 낮은 탄성: 재료가 더 단단하여 높은 기계적 유연성이 필요한 시스템에 적합하지 않습니다. |

| 파울링 | 낮은 오염 경향: 소수성이 높은 표면은 많은 유기 오염물을 밀어내므로 청소 간격이 길어집니다. | 특수 청소: 청소 빈도는 낮지만, 오염이 발생할 경우 프로토콜이 더욱 전문화되고 집중될 수 있습니다. |

EPDM과 PTFE의 딜레마를 이해하는 가장 좋은 방법은 선택에 따라 성공과 비용이 많이 드는 실패가 결정되는 실제 시나리오를 살펴보는 것입니다.

문제: 중간 규모의 도시 폐수 처리장(WWTP)을 교체해야 합니다. 폭기조의 노화된 미세 기포 디퓨저. 유입수는 산업 투입이 최소화된 표준 주거용 및 상업용 하수였습니다.

결정: WWTP는 고품질의 성형품을 선택했습니다. EPDM 막 .

결과:

비용 Savings: 초기 투자금액은 대략 PT에프E 등가물보다 적습니다.

성능: EPDM의 높은 탄력성은 빠른 주기의 온/오프 공기 수요에 이상적이며 효율성을 보장합니다. 역류 및 막힘을 방지하기 위해 완벽하게 이송 및 밀봉됩니다. 온화한 물의 화학적 특성을 고려할 때 EPDM은 목표 수명을 충족할 것으로 예상됩니다. 최소한의 화학적 세척으로 수년간.

테이크아웃: 화학적 성질이 약할 때 EPDM은 기계적 강점과 비용 효율성으로 인해 확실한 챔피언이 됩니다.

문제: 한 의약품 제조 시설에서 고농도, 고온의 의약품을 처리하고 있었습니다. 스트림을 거부합니다. 이 흐름에는 고농도의 용매와 필요한 화학물질이 자주 포함되어 있었습니다. 강한 작업이 포함된 (Clean-in-Place) 사이클 변화. EPDM 멤브레인은 매번 실패했습니다. 붓기와 핀홀로 인해 몇 달.

결정: 시설이 다음으로 바뀌었습니다. PT에프E 플랫 시트 멤브레인 체계.

결과:

수명 연장: PT에프E 멤브레인은 오랫동안 작동되어 왔습니다. 년 동안 화학적 분해의 흔적이 보이지 않습니다.

줄인 : 교체 빈도는 모든 수년 이상 년 동안 청소 빈도가 감소했습니다. . 유지보수 비용 절감으로 초기 비용이 더 많이 회수되었습니다. .

테이크아웃: 극한 조건에서 화학적 생존과 긴 수명이 타협 불가능한 경우 PTFE는 긍정적인 투자 수익을 제공할 수 있는 유일한 멤브레인입니다.

그렇다면 귀하의 식물에 어떤 재료가 적합한지 어떻게 결정합니까? 이 모든 것은 본질적으로 폐수 현실에 대한 의사결정 트리인 몇 가지 중요한 질문으로 귀결됩니다.

이것이 가장 중요한 요소입니다. "큰 위협"에 대한 영향을 분석해야 합니다.

오일 및 그리스: 높은 오일/그리스 함량은 EPDM에 대한 즉각적인 위험 신호 . PTFE의 소수성은 이를 훨씬 더 잘 처리합니다.

강한 화학물질: 고농도의 농축액이 있습니까? , , 아니면 용매? 그렇다면, PT에프E는 필수입니다 도구 무결성을 보장합니다.

과격한 수단: 둘 다 매우 높거나 매우 낮은 범위의 빈번하거나 지속적인 노출을 처리할 수 있지만 PT에프E의 탄력성을 선호합니다.

온도: 작동 온도가 지속적으로 초과되는 경우 ( ), PTFE를 선택 . EPDM의 성능과 수명은 온도가 상승함에 따라 급격히 감소합니다.

기계적 스트레스: 귀하의 애플리케이션이 높은 사이클링을 요구하는 유연한 디퓨저인 경우, EPDM은 superior mechanical choice , 화학이 온화하다면.

낮은 우선순위(순한 물): 초기 비용을 최소화해야 하고 물이 표준 도시 등급인 경우, EPDM은 clear choice.

낮은 우선순위(공격적인 물): 장기 유지 관리, 인력 교체, 가동 중지 시간 최소화를 최우선으로 생각한다면 PT에프E will almost certainly pay off 초기 스티커 충격에도 불구하고.