벨트 필터 프레스 소개

벨트 필터 프레스란 무엇입니까?

는 벨트 필터 프레스(BFP) 분야에서 매우 중요한 장비입니다. 슬러지 탈수 그리고 폐수 처리 . 기본적으로 이는 슬러지 슬러리에서 액체를 분리하여 "필터 케이크"라고 알려진 더 건조하고 관리하기 쉬운 물질을 생성하도록 설계된 연속 기계 장치입니다.

이는 긴장된 두 개의 다공성 벨트 사이에 조절된 슬러지를 통과시켜 작동합니다. 슬러지가 일련의 롤러를 통해 압착되고 압축되면서 중력, 전단 및 압력이 함께 작용하여 효율적으로 물을 제거합니다. 이로 인해 슬러지 양이 크게 감소합니다.

슬러지 탈수가 중요한 이유는 무엇입니까?

슬러지 탈수는 단순한 2차 공정이 아닙니다. 이는 기업의 운영 효율성과 재정적 지속가능성에 매우 중요합니다. 폐수 처리 plants 그리고 various industrial facilities.

- 볼륨 감소: 최대 80~90%의 물을 제거하면 전체 양이 크게 줄어듭니다. 슬러지 폐기가 필요합니다. 이는 운송 및 폐기 비용을 최소화하는 주요 요소입니다.

- 비용 절감: 젖은 슬러지 처리에는 비용이 많이 듭니다. 증가시킴으로써 케이크 고형물 콘텐츠를 활용하면 매립 비용과 운반 비용을 대폭 절감할 수 있습니다.

- 취급 및 안정성: 탈수된 슬러지는 취급, 쌓기, 보관이 더 쉽습니다. 더 건조한 케이크는 또한 더 안정적이어서 냄새 문제를 최소화하고 퇴비화 또는 토지 적용과 같은 잠재적으로 유익한 재사용에 대한 적합성을 향상시킵니다.

간략한 역사와 진화

는 concept of using pressure to separate solids from liquids has been around for centuries, but the modern 벨트 필터 프레스 20세기 중반에 등장했다.

처음에 탈수는 건조 베드나 단순한 판틀 프레스와 같은 덜 효율적인 방법에 크게 의존했습니다. 연속 흐름 기계의 개발은 빠르게 성장하는 도시 및 산업 부문에서 더 높은 처리량에 대한 요구를 해결하는 큰 도약이었습니다. 초기 모델은 단순한 중력 배수 장치였지만 시간이 지나면서 여러 압력 구역과 정교한 기능을 통합하도록 발전했습니다. 폴리머 투여 시스템 강화하다 탈수 효율 , 오늘날 사용되는 대용량 자동화 장치로 이어집니다.

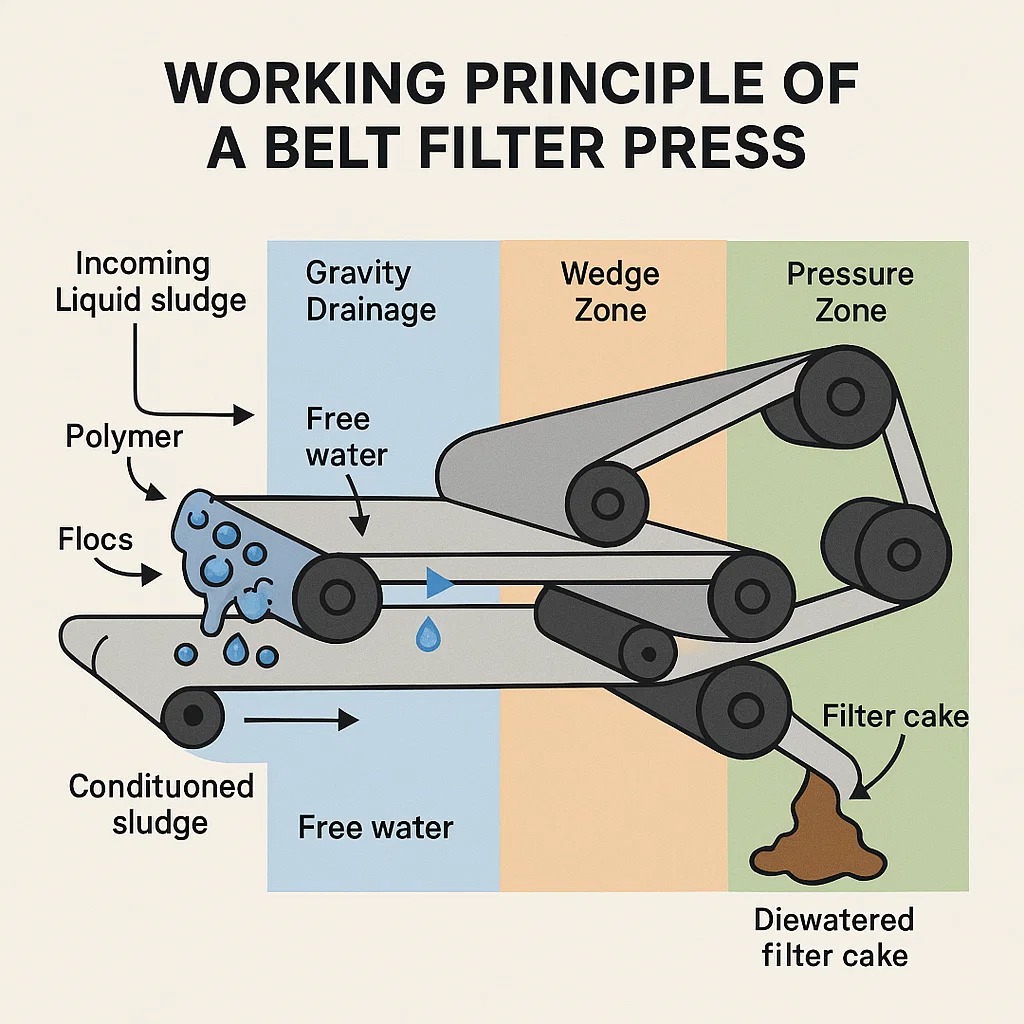

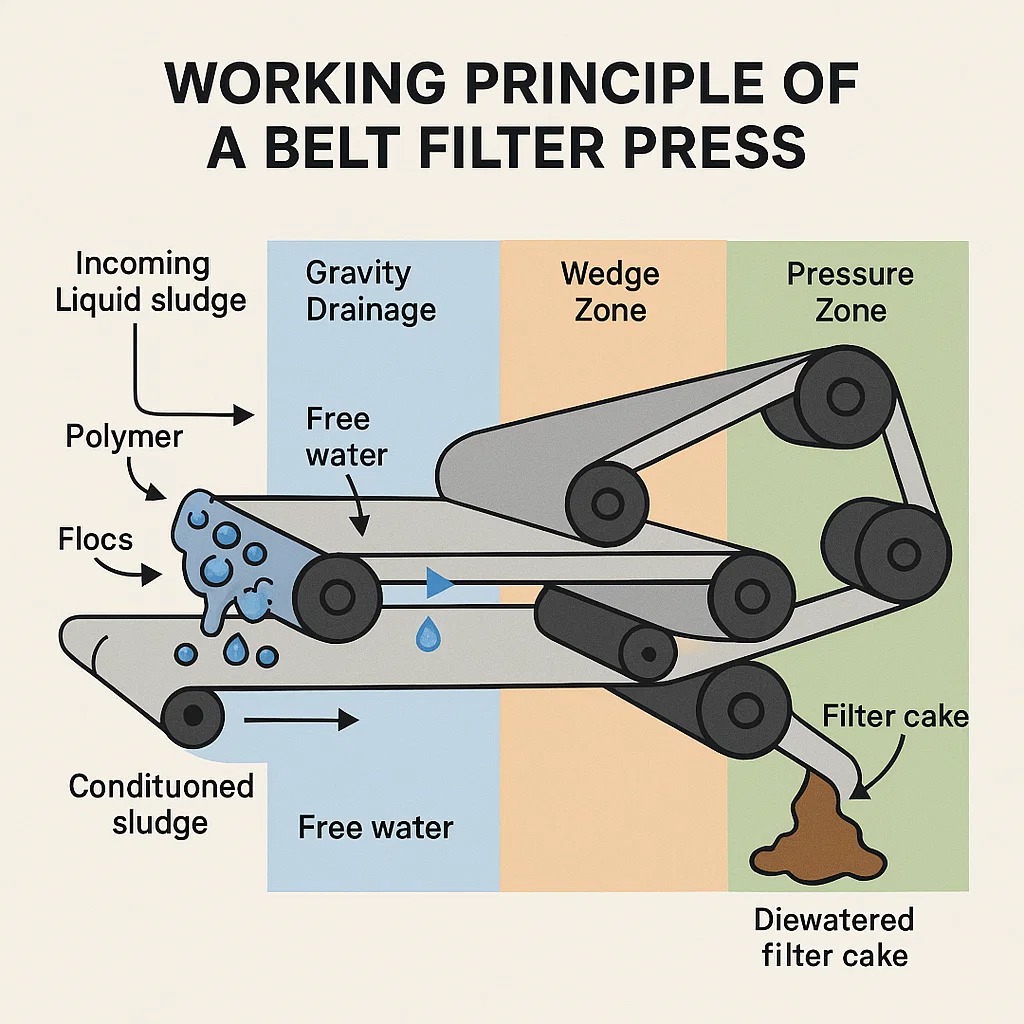

벨트 필터 프레스의 작동 원리

는 operation of a 벨트 필터 프레스(BFP) 화학적 조절, 중력 및 기계적 압력을 활용하여 물을 분리하는 연속적인 다단계 공정입니다. 슬러지 . 이 프로세스는 다음과 같은 네 가지 영역으로 나눌 수 있습니다.

1. 컨디셔닝(응집)

프레스에 들어가기 전에 들어오는 액체 슬러지는 물을 효과적으로 배출할 수 있도록 준비되어야 합니다. 이는 다음을 통해 이루어집니다. 슬러지 conditioning .

- 과정: 화학 물질, 일반적으로 고분자량 유기 물질 폴리머 , 슬러지와 빠르게 혼합됩니다. 중합체는 작고 분산된 고체를 더 크고 안정적인 덩어리로 뭉치게 합니다. 플록 .

- 목적: 는se flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high 탈수 효율 .

2. 중력 배수 구역

는 conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- 과정: 는 sludge flows onto a wide, horizontal section of the porous 필터 벨트 . 중력에 의해 컨디셔닝 중에 방출된 자유수는 개방형 벨트 구조의 도움으로 벨트를 통해 빠르게 배출됩니다.

- 목적: 이 단계에서는 압력이 가해지기 전에 초기 액체 슬러리(종종 $1-5% 고형분)에서 두꺼운 반고체 덩어리(종종 $10-15% 고형분)로 고형물 농도를 증가시켜 쉽게 배수할 수 있는 물의 상당 부분을 제거합니다.

3. 웨지존

는 wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- 과정: 는 sludge, now consolidated, is gradually squeezed between the upper and lower 필터 벨트s 왜냐하면 그들은 "쐐기" 모양으로 수렴하기 때문입니다. 좁아진 간격은 슬러지에 처음으로 완만한 압축력을 가합니다.

- 목적: 이러한 느리고 제어된 압축은 대량의 액체가 터지는 것을 방지하고("블라인딩" 또는 "분출"이라고 함) 벨트 폭 전체에 균일하게 분산시켜 강한 압력이 뒤따를 수 있도록 고체 케이크를 준비합니다.

4. 압력 구역

이것은 남은 물의 대부분을 짜내는 주요 탈수 부분입니다.

- 과정: 는 two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter 롤러 . 벨트의 직경이 감소하고 장력이 증가하면 케이크에 높은 수준의 전단력과 압력이 가해집니다.

- 하위 구역:

- 낮은 압력: 는 first set of rollers applies moderate pressure.

- 고압/전단: 는 inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- 출력: 는 dewatered sludge, now referred to as the 필터 케이크 , 고농축된 상태로 언론에서 나옵니다. 케이크 고형물 (일반적으로 슬러지 유형에 따라 고형분 $18-35%$). 그런 다음 벨트가 분리되고 스크레이퍼는 폐기 또는 추가 처리를 위해 케이크를 제거합니다.

벨트 필터 프레스의 주요 구성 요소

에이 벨트 필터 프레스(BFP) 효율적인 탈수를 달성하기 위해 조화롭게 작동하는 여러 상호 연결된 시스템으로 제작된 정교한 기계입니다. 이러한 핵심 구성 요소를 이해하는 것은 벨트 프레스 작업 그리고 유지 보수 .

필터 벨트(코어 여과 매체)

는 belts are arguably the most critical component, directly involved in the filtration process.

- 기능: 두 개의 연속적인 다공성 벨트(상부 벨트와 하부 벨트)가 조절된 슬러지를 끼워 넣습니다. 이는 여과액(물)이 통과하는 동안 고체 입자를 유지합니다.

- 재료: 일반적으로 폴리에스테르 또는 폴리프로필렌과 같은 내구성이 뛰어난 합성 소재로 제작된 벨트는 특정 메쉬 크기로 직조되어 고형물 보유 및 배수를 최적화합니다.

- 벨트 추적: 는 belts must remain perfectly aligned to prevent damage or spillage. Sophisticated 공압 시스템 종종 벨트 장력과 추적을 자동으로 제어합니다.

롤러(압력 및 전단 적용)

는 rollers are the physical mechanisms that generate the dewatering force.

- 기능: 는 sludge-filled belts travel around a series of large and small 롤러 뱀 모양으로 배열되어 있습니다. 이 롤러는 웨지 및 압력 영역에 가해지는 압력을 증가시키는 역할을 합니다.

- 유형:

- 중력 롤러: 주로 중력 배수 구역에 사용됩니다.

- 압력 롤러: 높은 접촉력을 생성하는 압력 구역의 작은 롤러 전단 벨트를 급격하게 구부려서.

구동 시스템(무브먼트 제어)

는 drive system controls the movement and speed of the filter belts.

- 기능: 이는 전체 벨트 어셈블리를 당기는 메인 구동 롤러의 회전에 동력을 공급합니다.

- 메커니즘: 일반적으로 전기 모터는 기어박스에 연결됩니다. 최신 시스템은 벨트 속도를 정밀하게 제어하기 위해 가변 주파수 드라이브(VFD)를 사용하는 경우가 많습니다.

- 중요성: 벨트 속도 는 다음을 기준으로 조정된 주요 운영 매개변수입니다. 슬러지 characteristics 그리고 desired 처리량 .

공압 시스템(텐션 및 트래킹)

이 시스템은 필터 벨트의 무결성과 최적의 성능을 보장합니다.

- 기능: 압축 공기를 사용하여 벨트에 제어되고 지속적인 장력을 가하고 정렬 불량(벨트 추적)을 자동으로 수정합니다.

- 중요성: 균일한 압력과 최대치를 달성하려면 일관된 장력이 필수적입니다. 탈수 효율 . 적절한 추적은 벨트가 롤러에서 이탈하여 찢어지거나 장비가 중단되는 것을 방지합니다.

제어판(자동화 및 모니터링)

는 control panel serves as the brain of the belt filter press.

- 기능: 그것은 자동화 시스템, 프로그래밍 가능 논리 컨트롤러(PLC) 및 운영자 인터페이스. 벨트 속도, 폴리머 흐름, 벨트 장력 등의 공정 변수를 모니터링합니다.

- 에이dvanced Systems: 최신 BFP는 자동화된 시작/종료 시퀀스 및 원격 모니터링을 위한 정교한 제어 기능을 갖추고 있습니다. 에너지 효율 그리고 reduced operator intervention.

Washing System (효율성 유지)

는 washing system prevents the belts from clogging, which is critical for continuous operation.

- 기능: 고압 물 스프레이 바는 작업 직후 벨트를 청소합니다. 필터 케이크 배출되어 벨트 직물의 눈을 멀게 할 수 있는 잔류 고형물을 제거합니다.

- 메커니즘: 전용 펌프를 사용하여 고압의 물을 공급한 후 종종 모아서 다시 앞쪽으로 보냅니다. 폐수 처리 plants (WWTP) 재처리를 위한 것입니다.

벨트 필터 프레스의 종류

핵심 작동 원리는 동일하게 유지되지만, 벨트 필터 프레스es 다양한 용량, 슬러지 유형 및 공간 제약을 처리하도록 설계된 여러 구성으로 제공됩니다. 일반적으로 크기/용량 및 벨트 구성에 따라 분류됩니다.

크기 및 용량 기준

는 size of the press is primarily defined by the width of its 필터 벨트 , 이는 처리량 또는 용량을 나타냅니다.

- 실험실/파일럿 유닛: 다양한 슬러지 유형을 테스트하고 최적화하는 데 사용되는 소규모 프레스 폴리머 dosing , 전체 크기 단위에 투자하기 전에 데이터를 확장합니다.

- 중소형 프레스: 일반적으로 소규모 자치단체에서 사용됩니다. 폐수 처리 plants 또는 적당한 유속을 갖춘 산업 시설(예: 소규모 식품 가공 작업). 벨트 폭은 $0.5$에서 $1.5$미터까지 다양합니다.

- 대형 대용량 프레스: 주요 대도시 WWTP 및 대규모 산업 응용 분야(예: 종이 및 펄프)용으로 설계된 이 기계는 넓은 벨트(최대 $3$ 미터 이상)를 특징으로 하며 연속적인 대량 작업을 위해 제작되었습니다.

벨트 구성 기준

는 design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. 저압/고중력 BFP

- 특성: 는se models feature an extended 중력 배수 구역 , 압력 단계 이전에 초기 수분 제거를 최대화하기 위해 경사 또는 추가 롤러를 사용하는 경우가 많습니다.

- 에이pplication: 탈수 특성이 좋고 초기 자유수 함량이 높은 슬러지(예: 특정 광물 또는 산업용 슬러지)에 가장 적합합니다.

2. 표준 3영역 BFP

- 특성: 는 most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- 에이pplication: 널리 사용되는 도시 폐수 처리 그리고 various industrial applications.

3. 듀얼 벨트 프레스(농축 및 탈수)

- 특성: 일부 고급 장치는 슬러지 thickening 벨트 프레스 탈수 단계와 직접 연결되는 단계(종종 회전식 드럼 농축기).

- 목적: 는 thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and 처리량 용량.

특수 벨트 필터 프레스

는se are designed for particular requirements, often focusing on maximizing final cake dryness.

- 고압 벨트 필터 프레스: 는se use smaller pressure 롤러 그리고 extremely high belt tension to achieve the absolute maximum 케이크 고형물 내용.

- 에이pplication: 슬러지 부피 감소가 중요하거나 최종 케이크가 열 건조 또는 소각용으로 의도된 경우에 필수적입니다. 여기서 높은 고형분 함량으로 인해 상당한 비용이 절감됩니다. 에너지 소비 .

에이pplications of Belt Filter Presses

는 벨트 필터 프레스(BFP) 는 고액 분리 및 슬러지 부피 감소가 필요한 다양한 산업 분야에서 사용되는 다목적 탈수 솔루션입니다.

폐수 처리장

이는 BFP의 기본이자 가장 일반적인 응용 프로그램입니다.

- 도시 폐수 처리: BFP는 도시와 마을에서 없어서는 안 될 존재입니다. 폐수 처리 plants (WWTP). 1차 및 2차 처리 과정에서 생성된 유기성 슬러지(바이오 고형물)를 탈수합니다. 결과 필터 케이크 부피가 크게 줄어들어 폐기(매립, 소각) 또는 유익한 재사용(토지 적용, 퇴비화)이 훨씬 더 비용 효율적입니다.

산업용 애플리케이션

BFP는 산업 폐기물 흐름을 관리하기 위해 수많은 제조 및 처리 환경에서 활용됩니다.

- 식품 가공: 야채 세척, 육류 가공 또는 맥주 양조 시 발생하는 슬러지에는 고형물이 많이 포함되어 있는 경우가 많습니다. BFP는 이러한 유기 슬러지를 효율적으로 탈수하여 규제 준수를 돕고 낙농장, 양조장, 도살장과 같은 부문의 폐기 비용을 줄입니다.

- 제지 및 펄프 산업: 는 process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- 화학 및 제약 제조: BFP는 폐기물 슬러지 탈수, 부산물 처리, 심지어 최종 제품 분리에도 사용됩니다. 단, 해당 재료는 벨트 재료 및 기계적 응력과 호환됩니다.

채굴 작업

광업 부문에서 BFP는 광미 관리 및 농축물 탈수에 사용됩니다.

- 미행 탈수: BFP는 특히 건조한 지역에서 물 보존과 환경 안정성에 필수적인 광산 찌꺼기(폐기물)에서 물을 회수하는 데 도움이 됩니다.

- 농축물 탈수: 어떤 경우에는 미네랄 농축물을 탈수하여 최종 제품의 무게와 운송 비용을 줄이는 데 사용됩니다.

전문화된 틈새 애플리케이션

- 직물 염색: 잔류염료 및 화학물질을 함유한 슬러지 탈수.

- 금속 마무리: 사용한 처리조에서 금속 수산화물 슬러지를 분리합니다.

는 common thread across all these applications is the need for efficient 고체 분리 폐기물 양을 줄이고 물을 회수하여 운영 비용을 낮추고 환경 규정 준수를 강화합니다.

에이dvantages and Disadvantages of Belt Filter Presses

옳은 선택 탈수 장비 상충관계에 대한 명확한 이해가 필요합니다. 는 벨트 필터 프레스(BFP) 상당한 이점을 제공하지만 특정 제약이 따르기도 합니다.

에이dvantages: Why Choose a BFP?

| 에이dvantage | 설명 | 운영에 미치는 영향 |

| 연속운전 | 는 BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | 높음 처리량 그리고 no downtime required for cleaning or plate cycling. |

| 상대적으로 낮은 에너지 소비 | 구동 시스템과 펌프에는 주로 기계적 압력과 소량의 전력을 사용합니다. | 낮은 운영 비용 열 건조 또는 원심분리와 같은 에너지 집약적인 방법과 비교됩니다. |

| 작동 및 유지 관리가 간단함 | 는 mechanical design is relatively straightforward once optimized, leading to easier 벨트 프레스 유지 보수 . | 운영자는 더 복잡한 기계에 비해 덜 전문적인 교육이 필요합니다. |

| 우수한 처리량/비용 비율 | 특정 고고형물 탈수 기술에 비해 상대적으로 낮은 투자 비용으로 대규모 처리 용량을 제공합니다. | 에이n effective, budget-friendly solution for medium to large-scale 폐수 처리 plants . |

| 효과적인 고형물 캡처 | 는 belts provide a physical barrier, ensuring high 고체 분리 그리고 clean filtrate, which reduces the load on upstream processes. | |

단점: 제약사항 및 고려사항

- 높은 초기 투자: 운영 비용은 합리적이지만 필요한 전처리 장비(예: 폴리머 투여 시스템 ), 상당할 수 있습니다.

- 공간 요구사항: BFP는 일반적으로 대형 수평형 시스템입니다. 상당한 공간이 필요하므로 공간이 제한된 시설에서는 제한 요소가 될 수 있습니다.

- 공급 슬러지 특성에 대한 민감도: 는 performance is highly dependent on effective 슬러지 conditioning . 유입되는 슬러지의 품질이나 폴리머 복용량이 자주 변경되고, 프레스 성능과 케이크 고형물 일관성이 저하될 수 있습니다.

- 세척수 소비량: BFP는 상당한 양의 고압수를 필요로 합니다. 세척 시스템 유지하기 위해 필터 벨트s 이는 시설의 전반적인 물 수요를 증가시킵니다.

- 더 낮은 최종 케이크 고형분(다른 방법과 비교): 많은 처리 경로에 적합하지만 BFP는 일반적으로 최종 처리 경로가 더 낮습니다. 케이크 고형물 (일반적으로 $18-35%$) 스크류 프레스 또는 고압 필터 프레스($40-60%$ 이상에 도달할 수 있음)와 비교됩니다.

벨트 필터 프레스를 선택할 때 고려해야 할 요소

최적의 선택 벨트 필터 프레스(BFP) 장기적인 운영 비용에 영향을 미치는 결정이며 탈수 효율 . 철저한 평가는 가격표를 넘어 애플리케이션의 세부 사항에 초점을 맞춰야 합니다.

슬러지 특성(1차 동인)

는 nature of the material being processed is the most important factor in BFP selection.

- 유형 및 원산지: 슬러지는 1차, 2차(생물학적), 화학적 또는 산업용입니까? 다양한 슬러지 유형(예: 섬유질이 많은 것과 젤라틴이 많은 것)에는 서로 다른 압력과 벨트 직물이 필요합니다.

- 초기 고체 농도: 매우 희석된 슬러지는 효과적인 압착 전에 사전 농축(예: 중력 벨트 농축기 사용)이 필요할 수 있습니다.

- 탈수성 지수: 이는 실험실 테스트를 통해 결정됩니다. 제대로 탈수되지 않은 슬러지는 더 긴 체류 시간이 필요합니다. 즉, 더 큰 BFP 또는 확장된 장치를 의미합니다. 중력 배수 구역 .

- 압축성: 저항으로 인해 여과 속도가 느려지기 전에 슬러지가 처리할 수 있는 압력의 정도입니다.

용량 및 처리량 요구 사항

는 machine must be sized to handle the facility’s expected flow.

- 유압 용량: 는 volume of sludge (in gallons or cubic meters) the unit must process per hour.

- 고체 로딩: 는 total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary 필터 벨트 너비는 키 크기 조정 지표입니다.

운영 및 유지 관리 비용

는 total cost of ownership extends well beyond the initial purchase price.

- 폴리머 소비: 슬러지 컨디셔닝 반복적으로 발생하는 상당한 비용입니다. 목표를 달성하는 유닛 케이크 고형물 더 낮은 폴리머 dosage 시간이 지남에 따라 비용이 절약됩니다.

- 에너지 소비: 높은 목표를 달성하기 위해 구동 시스템과 여과수 펌프의 마력 요구 사항을 비교합니다. 에너지 효율 .

- 유지 관리 요구 사항: 마모 부품 교체 비용, 특히 부품 교체 비용 고려 필터 벨트s 그리고 pressure 롤러 .

에이utomation and Control

최신 BFP는 프로세스 제어에 있어 상당한 발전을 제공합니다.

- 에이utomated Control Systems: 자동으로 조정되는 PLC 및 센서를 찾아보세요 벨트 장력 , 벨트 속도 , 그리고 폴리머 dosing 들어오는 슬러지 공급의 변화에 대응하여. 이를 통해 지속적인 운영자 감독의 필요성이 줄어듭니다.

- 원격 모니터링: 원격 액세스가 가능한 시스템은 진단 및 예측을 용이하게 합니다. 벨트 프레스 유지 보수 , 예상치 못한 가동 중지 시간을 최소화합니다.

공급업체 평판 및 지원

장기적인 성공을 위해서는 신뢰할 수 있는 파트너를 선택하는 것이 중요합니다.

- 경험 및 실적: 유사한 내용으로 공급업체의 이력을 평가합니다. 폐수 처리 plants 또는 산업 공정.

- 현지 지원: 즉시 사용 가능한 예비 부품, 기술 서비스 및 운영자 교육을 보장하여 업무 중단을 최소화합니다. 지속적인 작동 .

유지 관리 및 문제 해결

효과적인 벨트 프레스 유지 보수 높은 수준을 보장하는 데 필수적입니다. 탈수 효율 , 장비의 수명을 최대화하고 비용이 많이 드는 가동 중지 시간을 최소화합니다. 사전 대응적 접근 방식은 사후 대응적 수리보다 항상 비용 효율적입니다.

정기 유지보수 작업

이러한 작업의 일관성은 다음을 보장합니다. 지속적인 작동 ~의 벨트 필터 프레스(BFP) :

- 벨트 검사 및 세척: 보장 세척 시스템 충분한 압력과 유량으로 올바르게 작동하고 있습니다. 정기적으로 점검하십시오. 필터 벨트s 마모, 찢어짐 또는 과도한 눈부심(막힘)의 징후가 있는지 확인하십시오.

- 벨트 장력 및 추적: 모니터링 공압 시스템 벨트가 올바른 장력을 유지하도록 합니다. 심각한 손상을 초래할 수 있는 벨트 유출을 방지하기 위해 매일 자동 추적 시스템을 점검하십시오.

- 롤러 및 베어링 윤활: 모든 베어링에 그리스를 바르려면 제조업체의 일정을 따르십시오. 롤러 . 윤활 불량은 롤러 고장의 주요 원인입니다.

- 폴리머 시스템 점검: 정기적으로 교정 폴리머 dosing system 그리고 check feed lines for blockages. The polymer solution concentration must be consistent for optimal 슬러지 conditioning .

- 스크레이퍼 블레이드 검사: 보장 scraper blades that remove the 필터 케이크 벨트의 눈을 멀게 할 수 있는 잔여 케이크가 남아 있는 것을 방지하기 위해 날카롭고 올바르게 정렬되어 있어야 합니다.

일반적인 문제 및 해결 방법

| 문제 | 잠재적인 원인 | 솔루션 |

| 젖은 케이크 / 불량한 고형물 | 불충분 폴리머 dosage 또는 잘 섞이지 않는 경우. | 에이djust the 폴리머 투여하고 혼합 장치가 작동하는지 확인합니다. |

| 젖은 케이크 / 불량한 고형물 | 잘못된 벨트 속도 (너무 빠름) 또는 장력 (너무 낮음). | 탈수 시간을 늘리려면 벨트 속도를 늦춥니다. 조정하다 벨트 장력 공압 시스템을 통해. |

| 슬러지 유출(벨트에서) | 는 gravity or wedge zone is overloaded. | 공급 속도(유압 용량)를 낮추거나 증가시킵니다. 폴리머 더 강한 플록을 형성하기 위한 용량입니다. |

| 벨트 주름/손상 | 에이utomatic tracking system failure or inconsistent belt tension. | 추적 실린더의 공기 압력을 점검하고 센서에 잔해나 오작동이 있는지 검사하십시오. |

| 높음 Vibration / Noise | 마모되거나 압착된 롤러 베어링. | 심각한 롤러 고장을 방지하려면 해당 롤러 베어링을 즉시 교체하십시오. |

벨트 필터 프레스 기술의 혁신

두 벨트 사이의 압력을 이용하는 핵심 원리는 변함없이 유지되지만, 벨트 필터 프레스es (BFPs) 주로 자동화, 제어 및 설계의 발전을 통해 지속적으로 발전하고 있습니다. 이러한 혁신은 극대화하는 데 중점을 두고 있습니다. 탈수 효율 , 운영 비용(OPEX)을 절감하고 기계를 더 쉽게 관리할 수 있습니다.

에이utomated Polymer Dosing Systems

는 consistency of 슬러지 conditioning BFP 성능에 가장 중요한 요소입니다. 최신 시스템은 고급 모니터링을 사용하여 이 프로세스를 최적화합니다.

- 실시간 모니터링: 새로운 시스템 사용 광학 측정 (예: 레이저 센서 또는 카메라)을 모니터링합니다. 슬러지 그리고 floc structure as it enters the press.

- 에이I and Algorithm Control: 분석하여 슬러지 일관성과 유량을 실시간으로 자동화된 제어 시스템 종종 AI가 지원하는 독점 알고리즘을 사용하여 폴리머 dosage 그리고 flow rate.

- 혜택: 이를 통해 수동적이고 주관적인 조정이 필요하지 않으며 결과적으로 폴리머 소비(최대 $40%$ 절감) 및 일관성 유지 케이크 고형물 들어오는 슬러지 품질의 변동에도 불구하고.

고압 및 확장된 탈수 설계

디자인 혁신은 제품의 최종 건조도를 높이는 데 중점을 둡니다. 필터 케이크 그리고 boosting 처리량 .

- 모듈식 및 수직 프레스: 최신 설계에는 압력 구역에 대한 로우 프로파일 또는 수직 구성이 특징입니다. 이는 기계의 설치 공간을 줄여서 다음과 같은 곳에 이상적입니다. 공간 요구 사항 제약이 있습니다.

- 확장된 중력 구역: 일부 모델에는 독립적인 세 번째 벨트 또는 확장되고 경사진 벨트가 통합되어 있습니다. 중력 배수 구역 특수 쟁기 또는 요소(예: Roto-Kone®)를 사용하여 압력 구역 이전에 더 많은 자유수를 제거합니다. 이는 희석된 슬러지의 용량을 크게 증가시킵니다.

- 증가된 롤러: 프레스는 이제 일반적으로 $7$, $8$ 또는 심지어 $12$로 제작됩니다. 롤러 직경이 더 작고 벨트 랩이 더 큰 압력 구역에서는 케이크에 더 강하고 장기간의 압력과 전단력이 가해져 가장 높은 잔류 수분 제거.

스마트 운영 및 원격 모니터링

는 integration of BFPs into the 산업용 사물인터넷(IIoT) 보다 안전하고 효율적이며 감독이 덜한 작업이 가능합니다.

- 원격 진단: PLC 기반 제어판 이제 네트워크가 지원되므로 공급업체와 공장 관리자는 물리적으로 현장에 가지 않고도 원격으로 성능 지표를 모니터링하고, 설정을 조정하고, 문제를 진단할 수 있습니다.

- 예측 유지 관리: 센서는 주요 구성 요소(예: 롤러 그리고 bearings). This data allows operators to schedule 유지 보수 전에 고장이 발생하여 사실을 보장합니다. 지속적인 작동 .

벨트 필터 프레스 기술의 미래 동향

는 trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern 폐수 처리 plants .

자동화 증가

는 goal is to achieve near-autonomous operation with minimal operator intervention.

- 자체 조정: 미래의 BFP는 이송 속도를 자동으로 조정하는 센서 기반 피드백 루프에 더욱 의존하게 될 것입니다. 벨트 속도 , 그리고 pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- 에이utomated Cleaning: 벨트가 막히지 않게 유지되도록 물과 화학 약품을 덜 사용하는 향상된 자체 청소 주기.

향상된 에너지 효율성

에이s utility costs rise, reducing power demand is a primary goal.

- 가변 속도 드라이브(VSD): 모든 모터(구동, 펌프, 세척기)에 고효율 VSD를 널리 사용하면 프레스가 전류에 필요한 전력만 사용할 수 있습니다. 처리량 그리고 슬러지 characteristics .

- 유압식 대 공압식: 정밀도를 높이고 공기/오일 소비를 줄이기 위해 유압식 또는 공압식 장력 조절 시스템을 더욱 개선했습니다.

원격 모니터링 및 제어

는 push toward centralized control systems across entire water facilities will continue.

- 디지털 트윈 기술: 실시간 데이터가 제공되는 BFP의 시뮬레이션 모델을 사용하여 성능을 예측하고 설정점을 최적화하며 운영자를 안전하게 교육합니다.

- 모바일 인터페이스: 견고한 태블릿이나 모바일 앱을 통해 전체 탈수 시스템을 제어 및 모니터링하여 작업자의 이동성과 반응성을 향상시킵니다.

결론

주요 이점 요약

는 벨트 필터 프레스(BFP) 여전히 기초적이고 매우 효과적인 부분으로 남아 있습니다. 탈수 장비 지속 가능한 폐기물 관리에 중요합니다. 그 성공은 다음과 같은 속성의 강력한 조합에서 비롯됩니다.

- 비용 효율성: 부피를 대폭 줄임으로써 슬러지 (높은 달성 케이크 고형물 콘텐츠), BFP는 운송 및 폐기 비용을 획기적으로 절감합니다. 폐수 처리 plants 그리고 industry.

- 연속 작동: 는 mechanical, non-batch process allows for high 처리량 그리고 reliable 24/7 service, optimizing plant efficiency.

- 단순성과 신뢰성: 매우 복잡한 기계와 비교하여 BFP의 핵심 설계는 중력, 폴리머 컨디셔닝 및 기계적 압력을 활용합니다. 롤러 —상대적으로 단순하여 작동이 더 쉽고 예측 가능합니다. 벨트 프레스 유지 보수 .

는 Future Outlook

는 BFP is not a stagnant technology. Fueled by the demands for greater 에너지 효율 , 운영 비용 절감, 인력 감소 등 추세는 더 스마트한 자동화 . 미래 시스템은 점점 더 통합될 것입니다 자동화된 제어 시스템 그리고 sophisticated sensors to optimize 폴리머 복용량 그리고 벨트 속도 최소한의 인간 감독으로 일관된 성능을 실시간으로 제공합니다.

대량의 액체 폐기물을 처리하는 시설의 경우 벨트 필터 프레스는 입증되고 비용 효율적이며 발전하는 솔루션을 계속해서 제공합니다. 고체 분리 그리고 sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

자주 묻는 질문(FAQ)

Q1: 벨트 필터 프레스로 달성되는 일반적인 최종 케이크 고형분 함량은 얼마입니까?

에이 벨트 필터 프레스(BFP) 일반적으로 결승에 진출 케이크 고형물 ~에 이르는 농도 18% ~ 35% , 유형에 따라 크게 달라집니다. 슬러지 . 유기 생물학적 슬러지는 종종 이 범위의 하한선에 도달하는 반면, 섬유성 슬러지(제지 산업에서 발생하는 것과 같은) 또는 광물 슬러지는 상한선에 도달할 수 있습니다.

Q2: 벨트 필터 프레스는 원심분리기와 어떻게 비교됩니까?

| 특징 | 벨트 필터 프레스(BFP) | 원심분리기 |

| 운영 비용 | 일반적으로 더 낮은 에너지 소비. | 일반적으로 higher energy consumption due to high rotational speed. |

| 유지보수 | 더 쉽고 기계적이며 벨트/롤러에 중점을 둡니다. | 더 복잡한 것은 고속 회전 부품과 정교한 제어를 포함합니다. |

| 처리량 | 높음, suited for continuous, large-volume flow. | 높음, can achieve greater 처리량 더 적은 공간에서. |

| 발자국 | 필요 큰 발자국 수평적인 디자인으로 인해 | 필요 더 작은 설치 공간 (수직형/컴팩트한 디자인). |

| 최종 고체 | 일반적으로 18% - 35% . | 종종 약간 더 높은 수준을 달성할 수 있음 케이크 고형물 (25% - 40% ). |

Q3: BFP의 가장 중요한 운영 변수는 무엇입니까?

는 most critical operational variable is the 폴리머 복용량 (화학적 컨디셔닝). 폴리머는 강하고 안정적으로 형성됩니다. 플록 효율적으로 물을 배출하는 것입니다. 복용량이 너무 낮으면 케이크가 젖어 슬러지가 흘러나옵니다. 너무 높으면 낭비이고 여전히 케이크 구조가 좋지 않을 수 있습니다. 최적의 복용량을 유지하는 것이 중요합니다. 탈수 효율 .

Q4: 필터 벨트는 얼마나 오래 지속됩니까?

는 lifespan of the 필터 벨트 에 따라 매우 가변적이다. 슬러지 characteristics (예: 모래와 같은 연마재), 세척 시스템 , 그리고 적절한 벨트 장력 그리고 tracking. Under ideal conditions with good 유지 보수 , 벨트는 1~5년 .

Q5: "눈이 멀다"는 것은 무엇을 의미합니까?

눈이 멀다 미세한 고체 입자가 모공을 막을 때 발생합니다. 필터 벨트 . 이는 물(여과물)이 통과하는 것을 방지하여, 탈수 효율 그리고 leading to a very wet filter cake. Regular and effective operation of the 세척 시스템 실명을 방지하기 위해 필요합니다.